BSR nỗ lực kiểm soát dịch bệnh, duy trì vận hành nhà máy an toàn, ổn định

TCCS - Trong nỗ lực kiểm soát tình hình dịch bệnh COVID-19 và quyết tâm duy trì Nhà máy Lọc dầu Dung Quất vận hành an toàn, ổn định, Công ty cổ phần Lọc hóa dầu Bình Sơn (BSR) đã phát huy sức mạnh nội tại, vượt qua thách thức của đại dịch và diễn biến khó lường của thị trường để từng bước quản trị, điều hành sản xuất, kinh doanh trong tình hình mới.

An toàn là trên hết

Tình hình dịch bệnh tại tỉnh Quảng Ngãi đang diễn biến hết sức phức tạp, xuất hiện nhiều ổ dịch trong cộng đồng, trong khu công nghiệp nên BSR đã áp dụng các biện pháp phòng, chống dịch cao nhất.

BSR đã bố trí nhân sự vận hành với phương châm “3 tại chỗ”. Có khoảng gần 800 nhân sự được điều động sống tập trung tại khu hành chính nhà máy và khu tập thể Vạn Tường để bảo đảm nguồn nhân sự an toàn vận hành nhà máy. Có 120 nhân sự nhà thầu cung cấp dịch vụ hậu cần thiết yếu cũng được bố trí “3 tại chỗ” cùng với nhân sự BSR.

Từ ngày 2-7-2021, “Pháo đài chống dịch” tại nhà máy chính thức được thiết lập. Đối với bộ phận đi làm ca chia làm 4 kíp, 3 kíp đi làm, 1 kíp dự phòng tại nhà và luân phiên thay đổi để bảo đảm vận hành nhà máy ổn định. Đối với bộ phận hành chính duy trì nhân sự tối thiểu làm việc tại nhà máy và định kỳ hàng tuần thay thế 15% - 20%. Nhân sự vào thay thế được bố trí ở tại vùng đệm 10 ngày và được xét nghiệm RT-PCR 2 lần trước khi bố trí sinh hoạt “3 tại chỗ”. Tất cả nhân sự BSR đã được tiêm đủ 2 mũi vaccine. BSR tiếp tục duy trì “Pháo đài chống dịch” này đến khi tỉnh Quảng Ngãi kiểm soát được dịch bệnh.

Vận hành, bảo dưỡng… thời COVID

Phó Giám đốc Nhà máy kiêm Trưởng Ban Vận hành sản xuất Cao Tuấn Sĩ cho biết: Do tiêu thụ xăng, dầu trong nước sụt giảm mạnh nên nhà máy phải vận hành ở công suất tối thiểu. Các công việc vận hành vẫn diễn ra bình thường, nhà máy cũng đã bố trí nhân sự tăng cường kiểm tra, giám sát chặt chẽ các điểm nhạy cảm về kỹ thuật, các bất thường công nghệ, thiết bị, các mối nguy tiềm ẩn, kịp thời xử lý nhằm bảo đảm vận hành nhà máy tuyệt đối an toàn.

Công ty cũng thường xuyên theo dõi, đánh giá, dự báo diễn biến của thị trường xăng dầu trong nước và quốc tế, theo dõi sát tình hình kiểm soát dịch bệnh, đánh giá đúng nhu cầu thị trường, khả năng tiêu thụ để có chỉ đạo điều hành sản xuất, kinh doanh phù hợp, thông suốt và linh hoạt thay đổi công suất nhà máy bảo đảm hiệu quả sản xuất, kinh doanh.

Bên cạnh những giải pháp áp dụng khi thị trường tiêu thụ kém, Công ty cũng xây dựng các phương án “thị trường đảo chiều” khi xuất hiện các yếu tố thuận lợi, như tình hình dịch bệnh được kiểm soát, các chỉ thị về giãn cách xã hội được nới lỏng, tỷ lệ tiêm chủng tăng,... để giải phóng lựa hàng tồn kho, từng bước tăng công suất nhà máy trở lại.

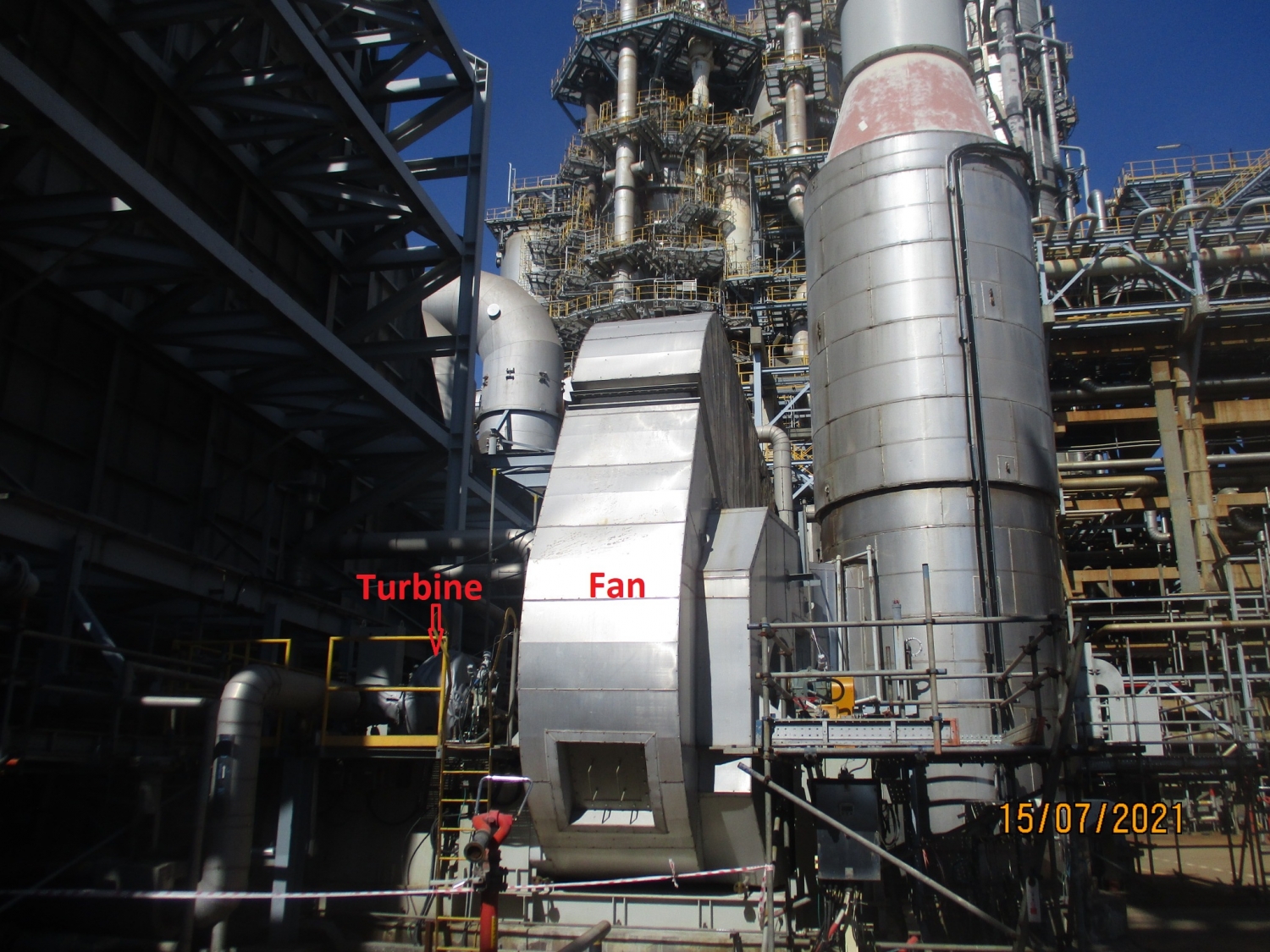

Công tác bảo dưỡng, sửa chữa ở nhà máy là nhiệm vụ thường xuyên. Dịch bệnh diễn biến phức tạp, khó khăn trong việc huy động nhân sự bên ngoài, BSR luôn phát huy năng lực sẵn có, thực hiện công việc bảo dưỡng đúng kế hoạch đề ra. Trong tháng 7 và 8, BSR đã thực hiện bảo dưỡng, sửa chữa các hạng mục, thiết bị quan trọng, như phân xưởng PP bảo đảm an toàn, chất lượng và vượt tiến độ đề ra; làm sạch cho bể chứa TK-5203C, quạt gió 1502B/CT-1502B; thay thế khớp nối mềm cho phao rót dầu không bến SPM, cắt lớp jacket và bê tông tại các cọc tại TD4 tại khu vực Jetty; sửa chữa insulation support cho đường Flue gas duct U40; bảo dưỡng đại tu cho thiết bị vớt rác A-3402-X2C, bảo dưỡng đại tu cho các thiết bị quay P-5816A, TR-4030…

Trưởng Ban Bảo dưỡng, sửa chữa Trần Tấn Chức cho biết để hoàn thành khối lượng công việc nêu trên, Ban Bảo dưỡng, sửa chữa đã vượt qua vô vàn khó khăn, đặc biệt là công tác nhân sự khi nhà máy áp dụng phương châm “3 tại chỗ” trong phòng, chống dịch. Khó khăn khi huy động được nhân sự bên ngoài, nhân sự nội bộ cũng giảm đi một nữa, nên công việc tăng gấp đôi, cán bộ, công nhân viên làm ngày làm đêm để hoàn thành công việc theo tiến độ, bảo đảm cho nhà máy vận hành an toàn.

“Trong nguy có cơ”, Ban Bảo dưỡng, sửa chữa đã đề xuất các giải pháp cải tiến trong công việc nhằm rút ngắn tiến độ thực hiện, nâng cao năng lực, tối ưu chi phí và giảm rủi ro về dịch bệnh. BSR đã tối ưu công tác bảo dưỡng, sửa chữa và làm sạch cho bể chứa TK-5203C nhằm rút ngắn thời gian hơn 1 tuần, tiết kiệm khoảng 1 tỷ đồng. Tự thực hiện thay thế Expansion Joint cho SPM, tiết kiệm khoảng 500 triệu đồng thay vì thuê chuyên gia. Nhờ các chuyên gia tư vấn online lắp đặt và chạy thử quạt gió thành công, tiết kiệm ước tính trên 3 tỷ đồng cho việc huy động các chuyên gia từ Thái Lan, Singapore.

Đẩy mạnh sáng kiến cải tiến, ứng dụng khoa học - công nghệ

Để ứng phó với những khó khăn trong việc tiêu thụ sản phẩm, BSR đã chủ động triển khai hàng loạt giải pháp nhằm giảm thiểu tồn kho đối với sản phẩm xăng dầu; duy trì hoặc tăng sản lượng sản phẩm LPG, Propylene, Polypropylene đang tiêu thụ tốt và có hiệu quả kinh tế cao.

Trưởng Ban Nghiên cứu phát triển Lê Hải Tuấn nhận định: Do sức tiêu thụ kém, để tránh nguy cơ tanktop, BSR đã thuê kho gửi hàng và vận hành nhà máy ở công suất tối thiểu. Để bảo đảm các phân xưởng công nghệ duy trì vận hành tin cậy và ổn định trong thời gian dài ở công suất thấp; nhiều sáng kiến, các giải pháp tối ưu đã được triển khai trong giai đoạn này, như tăng giới hạn vận hành của dòng Naphtha đỉnh tháp phân xưởng CDU lên 255m3/giờ để tạo cơ hội linh động vận hành, giảm sản lượng phân đoạn Kerosene (KO) nhằm giảm sản lượng Jet A1, đồng thời vẫn bảo đảm các chỉ tiêu kỹ thuật của ADO khi tăng phối trộn Kerosene.

Các kỹ sư, chuyên gia của BSR đã thực hiện thành công giải pháp giảm sản lượng FO từ phân xưởng RFCC có giá trị thấp từ 26m3/giờ xuống 22m3/giờ nhằm tăng sản lượng sản phẩm LCO (cấu tử phối trộn ADO) góp phần tăng hiệu quả kinh tế ước tính khoảng 2,5 triệu USD/năm. Tăng sử dụng phụ gia ZSM5 tại phân xưởng RFCC từ 1% lên 2% để giảm sản lượng xăng đang khó tiêu thụ, tăng sản lượng sản phẩm LPG, Propylene, Polypropylene có giá cao và tiêu thụ tốt. Đồng thời, sẽ tiếp tục tăng thêm nồng độ ZSM5 lên cao hơn để tăng thêm sản lượng Propylene, LPG trong thời gian tới.

BSR cũng triển khai đánh giá và duy trì giảm lượng xúc tác RFCC nạp tối thiểu từ 10 tấn/ngày về 9 tấn/ngày, với lượng xúc tác giảm này giúp giảm chi phí vận hành cho nhà máy khoảng 35 tỷ đồng/năm.

Phong trào sáng kiến cải tiến, nghiên cứu khoa học và áp dụng các giải pháp tối ưu hóa về công nghệ, năng lượng, giảm chi phí vận hành trong hoạt động sản xuất của nhà máy luôn được quan tâm thực hiện. Từ đầu năm 2021 đến nay, BSR đã thực hiện thành công 8 giải pháp tối ưu hóa về năng lượng, ước tính đã tiết kiệm được khoảng trên 25 tỷ đồng.

Các giải pháp kỹ thuật nêu trên đã góp phần duy trì Nhà máy Lọc dầu Dung Quất vận hành an toàn, liên tục, hiệu quả trong tình hình đại dịch COVID-19 vẫn còn diễn biến phức tạp và tình hình tiêu thụ xăng dầu còn nhiều khó khăn./.

- Xây dựng một nước Việt Nam giàu mạnh: Từ tư tưởng của Chủ tịch Hồ Chí Minh đến ý nghĩa trong thực tiễn hiện nay

- Nâng cao nhận thức, xây dựng và hoàn thiện đồng bộ thể chế phát triển văn hóa trong giai đoạn mới

- Phát huy truyền thống Quân đội nhân dân Việt Nam anh hùng trong giai đoạn phát triển mới

- Truyền thông chiến lược - Định vị QUAD trong cục diện khu vực Ấn Độ Dương - Thái Bình Dương rộng mở

- Một số giải pháp nâng cao quyền tham gia của công dân trong phòng, chống tham nhũng

-

Quốc phòng - An ninh - Đối ngoại

Cuộc chiến đấu bảo vệ Thành cổ Quảng Trị năm 1972 - khát vọng độc lập, tự do của dân tộc Việt Nam -

Chính trị - Xây dựng Đảng

Cách mạng Tháng Tám năm 1945 - Bước ngoặt vĩ đại của cách mạng Việt Nam trong thế kỷ XX -

Quốc phòng - An ninh - Đối ngoại

Chiến thắng Điện Biên Phủ - Bài học lịch sử và ý nghĩa đối với sự nghiệp đổi mới hiện nay -

Kinh tế

Kinh tế thị trường định hướng xã hội chủ nghĩa : Quan niệm và giải pháp phát triển -

Chính trị - Xây dựng Đảng

Đổi mới tổ chức bộ máy của hệ thống chính trị “tinh - gọn - mạnh - hiệu năng - hiệu lực - hiệu quả” theo tinh thần định hướng của Đồng chí GS, TS, Tổng Bí thư Tô Lâm